1. Periyodik Bakımın Önemi

Makinalarınızın uzun ömürlü, verimli ve güvenli bir şekilde çalışabilmesi için periyodik bakım hayati önem taşır. Zamanında yapılan kontroller ve müdahaleler, ileride karşılaşılabilecek büyük arızaların ve duruşların önüne geçer.

Bakım sadece bir gereklilik değil; aynı zamanda yatırımınızı korumanın en akıllı yoludur. Özellikle Universal Freze, Universal Torna, Sütunlu Matkap ve Taşlama gibi yoğun kullanılan ekipmanlarda düzenli bakım, performans kaybını önler, üretim kalitesini artırır ve enerji verimliliğini korur.

Periyodik bakım sayesinde:

-

Parça ömrü uzar,

-

Ani duruşların önüne geçilir,

-

İş güvenliği sağlanır,

-

İşletme maliyetleri düşer.

Unutmayın, bakımı yapılmayan makineler garanti kapsamı dışında kalabilir ve bu da beklenmeyen maliyetlere yol açabilir.

Makinenizin ömrünü uzatmanın en etkili yolu, düzenli bakımdan geçer.

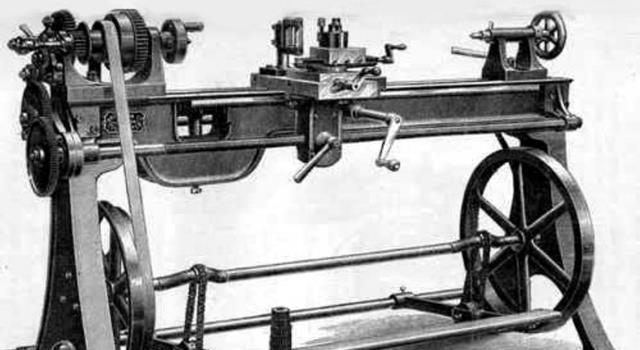

2. Universal Torna Periyodik Bakım Talimatı

Günlük Kontroller:

- Yağ seviye göstergelerini kontrol edin.

-

Raylar, kızaklar ve konik yatakları temizleyin ve yağlayın.

-

El çarklarının ve fren mekanizmasının düzgün çalıştığından emin olun.

6 Aylık Periyodik Bakım:

-

İş mili rulmanlarını kontrol edin, gerekiyorsa yağ değişimi yapın.

-

Tahrik kayışlarının gerginliği ve aşınma durumu gözden geçirilmeli.

-

Eksenel hareket millerinde aşınma ve boşluk kontrolü yapılmalı.

-

Tüm döner parçalar, kavrama sistemleri ve dişliler kontrol edilmeli ve yağlanmalı.

-

Elektrik tesisatı bağlantıları gözden geçirilmeli.

-

Talaş tepsisi temizlenmeli, hareketli parçalar arındırılmalı.

3. Universal Freze Periyodik Bakım Talimatı

Günlük Kontroller:

-

Yağlama noktalarının yeterli seviyede olup olmadığını kontrol edin.

-

Tabla, kızaklar ve hareketli parçaları temizleyin.

-

Tahrik kayışlarının gerginliğini ve durumunu kontrol edin.

-

Elektrik bağlantılarında gevşeklik olup olmadığını kontrol edin.

6 Aylık Periyodik Bakım:

-

Tüm yağlama sistemlerini kontrol edin, eksikse yağ ilavesi yapın veya yağı tamamen değiştirin.

-

Tabla ve kızaklar üzerinde oluşmuş olası aşınmaları kontrol edin ve gerektiğinde taşlama veya sıyırma işlemleri uygulayın.

-

Vidalı miller ve somunları aşınma ve boşluk açısından kontrol edin.

-

Tüm mekanik bağlantı vidalarını sıkın.

-

Elektrik panosundaki toz ve kirleri temizleyin.

-

Soğutma sıvısı haznesini temizleyin, sıvıyı yenileyin.

4. Sütunlu Matkap Periyodik Bakım Talimatı

Günlük Kontroller:

-

Mandrenin ve milin hizalamasını kontrol edin.

-

Soğutma sıvısı var mı, kontrol edin.

-

Matkap tablası temizlenmeli ve yüzeyine yağ sürülmeli.

6 Aylık Periyodik Bakım:

-

Mil ve makine tablası arası boşluk kontrol edilmeli.

-

Kılavuz rulmanlar, dişliler ve kayışlar yağlanmalı veya gerektiğinde değiştirilmelidir.

-

Matkap mili ve mandrenin merkez kaçıklığı ölçülmeli.

-

Elektrik bağlantı kutuları ve düğmeler kontrol edilmeli.

-

Z ekseninin hareket kolaylığı test edilmeli.

-

Soğutma sisteminde filtreler temizlenmeli.

5. Satıh Taşlama Periyodik Bakım Talimatı

Günlük Kontroller:

-

Taş diskinin üzerinde çatlak, kırık veya aşırı aşınma olup olmadığı kontrol edilmelidir.

-

Tabla ve kızak yüzeyleri temizlenmeli ve uygun yağlayıcı ile yağlanmalıdır.

-

İş parçası bağlama aparatları (mıknatıs tabla vs.) kontrol edilmeli ve temiz olmalıdır.

-

Soğutma sıvısı seviyesi ve temizlik durumu gözden geçirilmelidir.

-

Taş balansı günlük kontrol edilmeli, gerekiyorsa taş bileme yapılmalıdır.

6 Aylık Periyodik Bakım:

-

Mil rulmanları ses ve ısı kontrolüyle test edilmeli, gerekirse greslenmeli ya da değiştirilmelidir.

-

Taş diski merkezlenmeli ve yeniden balans yapılmalıdır.

-

Tabla kızaklarının boşluğu ve paralellik durumu kontrol edilmelidir.

-

Elektrik kablo bağlantıları, sigortalar ve röleler kontrol edilmelidir.

-

Hidrolik sistem kullanılıyorsa yağ seviyesi kontrol edilmeli ve filtreler temizlenmelidir.

-

Soğutma sisteminin tüm boruları, filtresi ve nozulları kontrol edilip temizlenmelidir.

-

Tüm hareketli parçalar (X-Y-Z eksenleri) kontrol edilip yağlanmalı ve gevşeklikler giderilmelidir.

-

Güvenlik ekipmanları (koruma camı, acil durdurma butonu vb.) işlevsel olarak test edilmelidir.

6. .

.

7. .

.

8. .

.

_zkmmzopp1k.jpg)